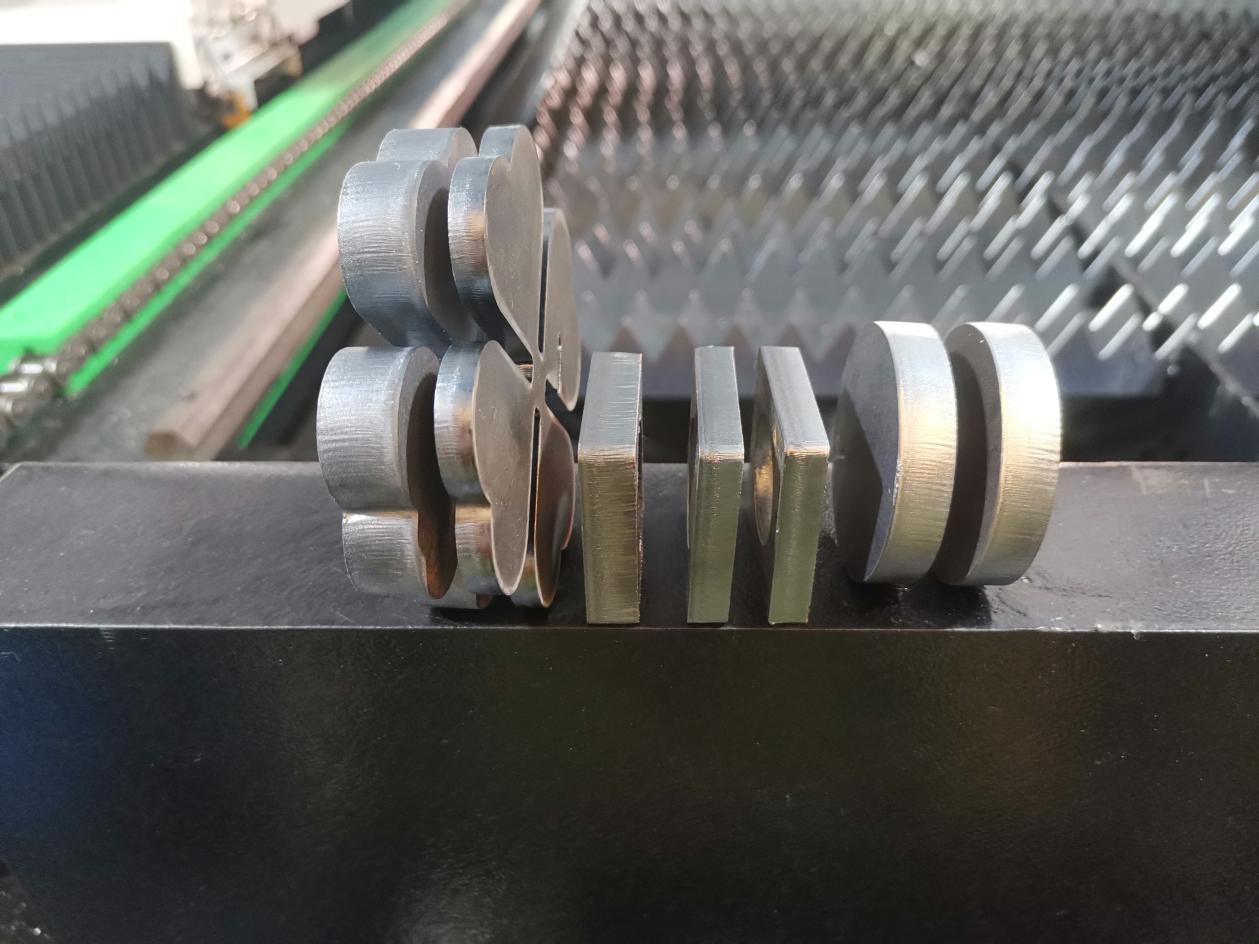

従来の切断技術には、火炎切断、プラズマ切断、ウォータージェット切断、ワイヤー切断、パンチングなどがあります。近年の新興技術であるファイバーレーザー切断機は、高エネルギー密度のレーザービームを加工対象物に照射し、加熱によって部品を溶融させ、高圧ガスでスラグを吹き飛ばしてスリットを形成します。レーザー切断機には以下の利点があります。

1. 切断幅が狭く、精度が高く、切断幅の粗さが良好で、切断後の後工程での再加工が不要です。

2. レーザー加工システム自体はコンピュータシステムであり、簡単に配置・変更でき、特に複雑な輪郭や形状を持つ一部の板金部品の個別加工に適しています。ロット数が多く、製品ライフサイクルが長くない場合、技術、経済コスト、時間の観点から、金型製造は費用対効果が低く、レーザー切断が特に有利です。

3.レーザー加工は、エネルギー密度が高く、作用時間が短く、熱影響部が小さく、熱変形や熱応力が小さいという特徴があります。また、レーザーは非機械接触加工であるため、加工対象物に機械的応力がかからず、精密加工に適しています。

4. レーザーの高エネルギー密度はあらゆる金属を溶かすのに十分であり、特に他の技術では加工が難しい高硬度、高脆性、高融点の材料の加工に適しています。

5. 低い加工コスト。設備への一時的な投資は高価ですが、継続的かつ大規模な加工を行うことで、最終的には各部品の加工コストを削減できます。

6. レーザーは非接触加工のため、慣性が低く、加工速度が速いです。数値制御システムのCAD/CAMソフトウェアプログラミングと連携することで、時間の節約と利便性が向上し、全体的な効率も高くなります。

7. レーザーは自動化度が高く、加工時に完全に密閉でき、汚染がなく、騒音も少ないため、作業者の作業環境が大幅に改善されます。

投稿日時: 2023年4月23日