について us私たちについて

もっと - 05-122025

高温環境用コンプレッサーソリューション

夏の暑い時期や特殊な作業環境下では、主要な動力機器である空気圧縮機は、過熱、運転効率の低下、故障率の上昇など、多くの問題に直面することがよくあります。適切な対策を迅速に講じなければ、機器の損傷や故障につながる可能性があります。

- 05-072025

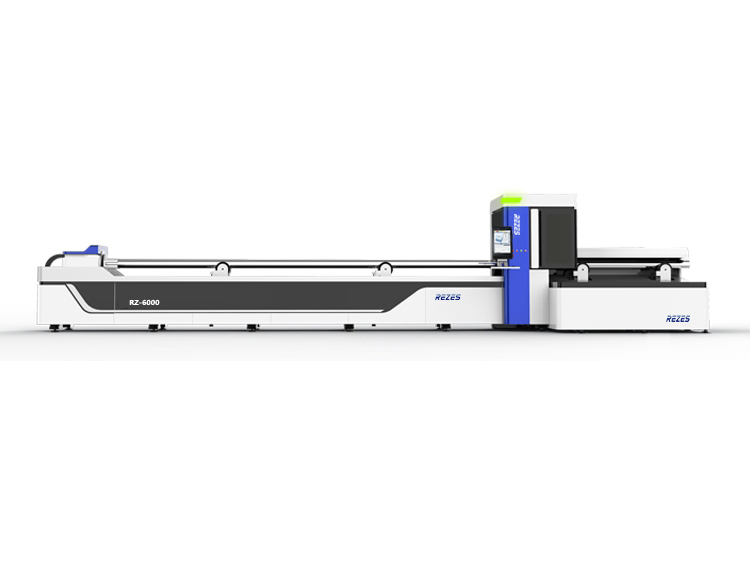

レーザー切断機の生産安全と事故防止のための実施計画の設計

レーザー切断機は、金属加工、機械製造などの業界で広く使用されている高精度・高効率の加工装置です。しかし、その高い性能の裏には、一定の安全リスクも潜んでいます。そのため、安全性を確保するために…

- 04-282025

レーザー溶接機の溶け込み不足の原因と解決策

Ⅰ. レーザー溶接機の溶け込み不足の原因 1. レーザー溶接機のエネルギー密度不足 レーザー溶接機の溶接品質はエネルギー密度と相関関係にあります。エネルギー密度が高いほど、溶接品質は向上し、溶け込み深さも深くなります。エネルギー密度が低いと、溶接品質は低下し、溶け込み深さも深くなります。

創意工夫で未来を創造する。

最終結果を自分の目で見ることに勝るものはありません。